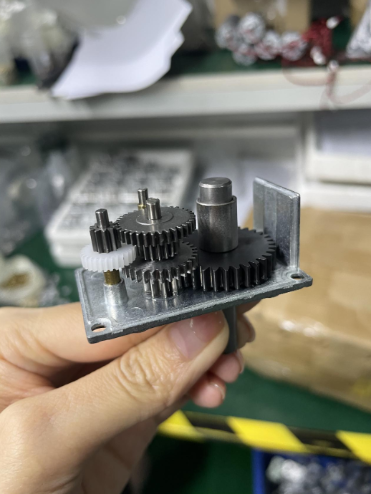

Основний принцип роботимікроредукторний двигунполягає в зниженні швидкості і збільшенні крутного моменту через зубчасту передачу. Мікроредукторивикористовувати передачу зубчастих пар на всіх рівнях для досягнення мети зниження швидкості. Наприклад, мала шестерня, що приводить у рух велику шестерню, може досягти певного ефекту зниження. Завдяки багатоступеневій структурі швидкість може бути значно зменшена. Цей принцип роботи дозволяє мікроредукторним двигунам відігравати важливу роль у додатках, що потребують низьких обертів і високого крутного моменту.

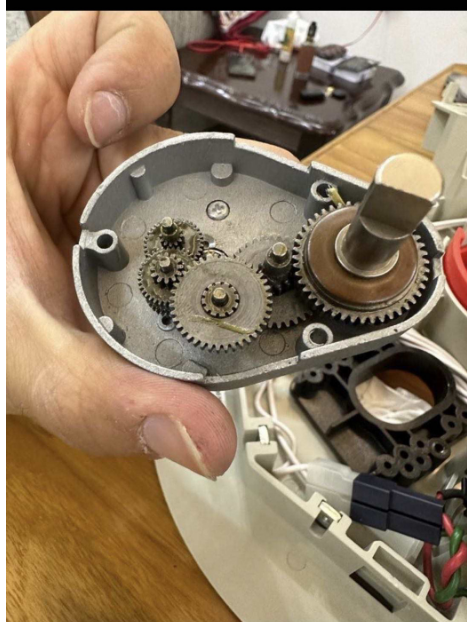

Застосування шестерень вмікроредукторні двигунив основному відображається на їх будові та функції. Мікро мотор-редукторє aз мікромоторним приводомзакритий редуктор трансмісії, який зазвичай збирається та постачається професійним виробником редуктора. Ця комбінація може не тільки зменшити швидкість і збільшити крутний момент, але також має такі характеристики, як низьке споживання енергії, чудова продуктивність, невелика вібрація та низький рівень шуму. Конструктивний принцип зубчастого редуктора включає в себе комбінацію сонячної та планетарної шестерні, завдяки чому досягається вищий передавальний коефіцієнт завдяки багатоступеневій зубчастій передачі для задоволення робочих потреб різного механічного обладнання

Сфери застосування мікроредукторів дуже широкі. В основному використовується в малих легких промислових машинах, обладнанні автоматизації, побутовій техніці та інших галузях. Наприклад, у машинах легкої промисловості в пакувальній, харчовій, текстильній та косметичній промисловості,мікроредукторні двигуниможе підвищити ефективність роботи. В обладнанні автоматизації, особливо виробничих лініях,мікроредукторні двигунивідіграють важливу роль, регулюючи швидкість відповідно до потреб користувача. Крім того, у таких побутових приладах, як машини для виробництва соєвого молока, соковижималки, холодильники та пральні машини, мікроредукторні двигуни забезпечують стабільну продуктивність і роботу

Виготовлення та вимірювання у виробництві мікроМІМ

Зубчасте колесо — це компонент трансмісійного пристрою, який передає обертальну силу на інший механізм або пристрій, а також є елементом машини для високоточного позиціонування. В останні роки були виготовлені деякі прогресивні мікропроцеси виробництва та мікророзмірні шестерні, виготовлені з металів і деяких передових керамічних матеріалів [1].Мікропланетарні мотор-редукторитакож були виготовлені з металевого нікелевого (Ni-Fe) і металевого скла на основі нікелю за допомогою рентгенівської літографії та електроосадження (пряме LIG) [2] і лиття під тиском [3] відповідно. /

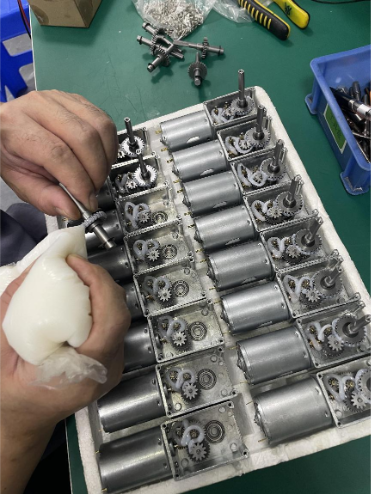

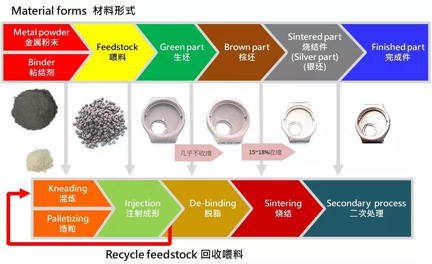

Проте існує попит на мікронізовані зубчасті колеса з універсальних міцних матеріалів для мініатюризації та підвищення надійності різноманітних виробів. У виробничому плані метою є досягнення високої економічної ефективності для задоволення промислових потреб. Лиття під тиском мікрометалевих порошків (μ MIM) корисно для виробництва мікророзмірних і мікроструктурованих деталей [4-5], але вимірювання точності мікро-зубчастих механізмів, виготовлених μ MIM, виявилося складним. /

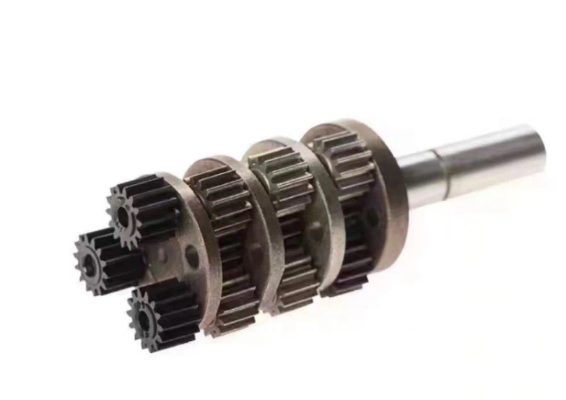

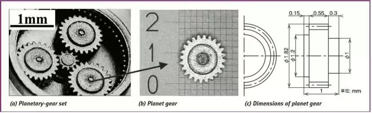

A мікропланетарний механізмз нержавіючої сталі 17-4PH був виготовлений μ MIM в рамках проекту в Осаці. Якість надкомпактної планетарної шестерні оцінювали шляхом вимірювання зміни розмірів зубів шестерні за допомогою аналізу цифрового зображення. Theмікропланетарний механізмскладається з трьох типів зубчастих коліс, виготовлених за процесом μ MIM, показано на малюнку 1. У цьому дослідженні була оцінена точність планетарної передачі з розмірами, показаними на малюнку 1(c). Специфікація планетарної передачі (як спечена) наведена в таблиці 1. /

Малюнок 1. Мікропланетарний механізм виробництва μ MIM. (а). Планетарно-редукторний комплект; (b) . планетарна передача; (c). Розміри планетарної передачі /

Таблиця 1. Технічні характеристики планетарної передачі (як спеченої). Матеріали, використані для виробництва надкомпактної передачі: нержавіюча сталь 17-4PH, розпилена водою (D50=2 мкм) і зв’язуючі на основі поліацетилу. Порошкове завантаження вихідної сировини становило 60 об.%. Вихідну сировину формували під тиском за допомогою високошвидкісної машини для лиття під тиском (FANUC Ltd., S-2000i 50A). Зелені преси роз'єднали при 600ºC протягом двох годин в атмосфері азоту та спікали при 1150ºC протягом двох годин під аргоном. Спечені деталі також піддавалися старінню при 480ºC протягом однієї години. /

Точність зубчастих коліс звичайного розміру зазвичай оцінюється за допомогою випробування на зачеплення головного зубчастого колеса або контактної профілометрії. Однак у випадку компактних зубчастих передач важко виготовити головну шестерню та виміряти форму контактом. Тому безконтактний метод вимірювання форми з використанням передових інструментів, таких як лазерне вимірювання зміщення та аналіз цифрового зображення, вважається корисним для оцінки точності ультракомпактних передач. /

Час публікації: 14 жовтня 2024 р