Temel çalışma prensibimikro redüksiyon dişli motorudişli aktarımı yoluyla hızı azaltmak ve torku arttırmaktır. Mikro redüksiyon motorlarıHız azaltma amacına ulaşmak için dişli çiftlerinin iletimini her seviyede kullanın. Örneğin, büyük bir dişliyi çalıştıran küçük bir dişli belirli bir azaltma etkisi sağlayabilir. Çok aşamalı bir yapı sayesinde hız büyük ölçüde azaltılabilir. Bu çalışma prensibi mikro redüksiyon motorlarının düşük hız ve yüksek tork gerektiren uygulamalarda önemli rol oynamasını sağlar.

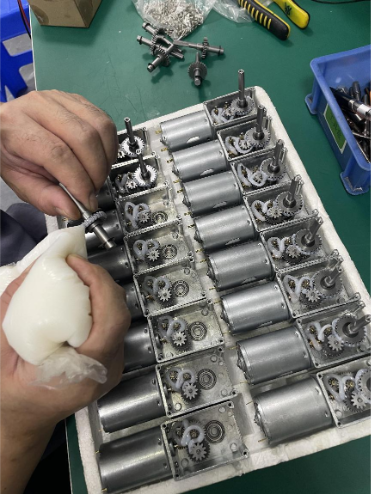

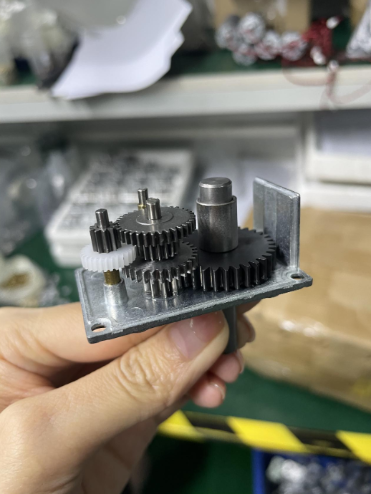

Dişlilerin uygulanmasımikro dişli motorlaresas olarak yapılarına ve işlevlerine yansır. Mikro dişli redüksiyon motorubirmikro motorla çalışanGenellikle profesyonel bir redüksiyon motoru üreticisi tarafından monte edilen ve tedarik edilen kapalı şanzıman redüksiyon cihazı. Bu kombinasyon yalnızca hızı azaltmak ve torku artırmakla kalmaz, aynı zamanda düşük enerji tüketimi, üstün performans, küçük titreşim ve düşük gürültü özelliklerine de sahiptir. Dişli redüktörünün yapısal prensibi, çeşitli mekanik ekipmanların çalışma ihtiyaçlarını karşılamak için çok kademeli dişli iletimi yoluyla daha yüksek bir redüksiyon oranı elde eden güneş dişlisi ve planet dişli kombinasyonunu içerir

Mikro redüksiyon motorlarının uygulama alanları oldukça geniştir. Esas olarak küçük hafif sanayi makinelerinde, otomasyon ekipmanlarında, ev aletlerinde ve diğer alanlarda kullanılır. Örneğin ambalaj, gıda, tekstil ve kozmetik sektörlerindeki hafif sanayi makinelerinde,mikro dişli motorlariş verimliliğini artırabilir. Otomasyon ekipmanlarında, özellikle üretim hatlarında,mikro dişli motorlarHızlarını kullanıcı ihtiyaçlarına göre ayarlayarak önemli bir rol oynarlar. Ayrıca soya sütü makineleri, meyve sıkacakları, buzdolapları ve çamaşır makineleri gibi ev aletleri uygulamalarında mikro redüksiyon motorları istikrarlı performans ve çalışma sağlar.

Mikro MIM üretiminde üretim ve ölçüm

Dişli çark, bir aktarma cihazı içindeki dönme kuvvetini başka bir dişliye veya cihaza ileten bir bileşendir ve aynı zamanda yüksek doğrulukta konumlandırma için bir makine elemanıdır. Son yıllarda bazı ileri mikro üretim süreçleri ile metallerden ve bazı gelişmiş seramiklerden yapılmış mikro boyutlu dişliler üretilmiştir [1].Mikro planet dişli motorlarayrıca sırasıyla X-ışını litografi ve elektro-biriktirme (direkt-LIG) [2] ve enjeksiyon kalıplama [3] yoluyla nikel-demir (Ni-Fe) ve nikel bazlı toplu metalik camlardan yapılmıştır. /

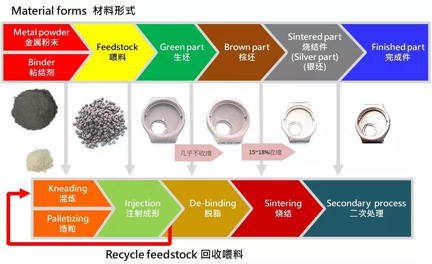

Ancak çeşitli ürünlerin minyatürleştirilmesi ve güvenilirliğinin arttırılması için genel amaçlı dayanıklı malzemelerden yapılmış mikronize dişlilere talep vardır. Üretim açısından amaç, endüstriyel ihtiyaçları karşılayacak yüksek ekonomik verimliliğe ulaşmaktır. Mikro metal tozu enjeksiyon kalıplama (μ MIM), mikro boyutlu ve mikro yapılı parçaların [4-5] üretilmesi için kullanışlıdır, ancak μ MIM tarafından üretilen mikro dişlilerin doğruluğunun ölçülmesinin zor olduğu kanıtlanmıştır. /

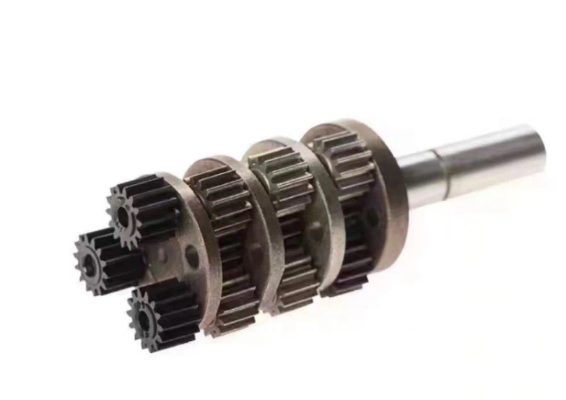

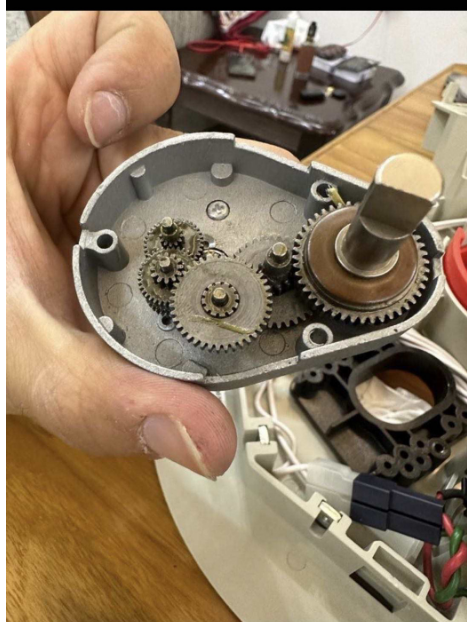

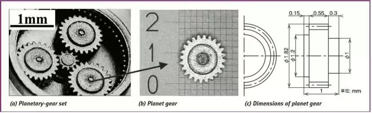

A mikro planet dişli17-4PH paslanmaz çelikten üretilen bu makine, Osaka projesi kapsamında μ MIM tarafından üretildi. Ultra kompakt planet dişlinin kalitesi, dişli dişlerinin boyutlarındaki değişimin dijital görüntü analizi ile ölçülmesiyle değerlendirildi.mikro planet dişliμ MIM prosesi ile üretilen üç tip dişli çarktan oluşan şekil 1'de gösterilmektedir. Bu çalışmada Şekil 1(c)'de gösterilen boyutlardaki planet dişlinin doğruluğu değerlendirilmiştir. Planet dişlinin özellikleri (sinterlenmiş haliyle) Tablo 1'de gösterilmektedir. /

Şekil 1. μ MIM tarafından üretilen mikro planet dişli. (A). Planet dişli seti; (B) . Gezegen dişlisi; (C). Planet dişlinin boyutları /

Tablo 1. Planet dişlinin özellikleri (sinterlenmiş olarak). Ultra kompakt dişlilerin üretiminde kullanılan malzemeler, paslanmaz çelik 17-4PH su atomize tozu (D50=2μm) ve poli-asetil bazlı bağlayıcılardır. Hammaddenin toz yüklemesi hacimce %60 idi. Hammadde, yüksek hızlı bir enjeksiyon kalıplama makinesi (FANUC Ltd., S-2000i 50A) kullanılarak enjeksiyonla kalıplandı. Yeşil kompaktların bağları 600°C'de iki saat süreyle nitrojen atmosferinde çözüldü ve 1150°C'de iki saat süreyle argon altında sinterlendi. Sinterlenen parçalar ayrıca 480°C'de bir saat yaşlandırma sertleştirmesine tabi tutuldu. /

Geleneksel boyutlu dişlilerin doğruluğu genellikle ana dişli birleştirme testi veya temas profilometrisi ile değerlendirilir. Ancak kompakt dişlilerde ana dişliyi üretmek ve temas yoluyla şeklini ölçmek zordur. Bu nedenle, lazer yer değiştirme algılama ve dijital görüntü analizi gibi gelişmiş araçları kullanan temassız şekil ölçüm tekniğinin, ultra kompakt dişlilerin doğruluğunu değerlendirmede faydalı olduğu düşünülmektedir. /

Gönderim zamanı: 14 Ekim 2024