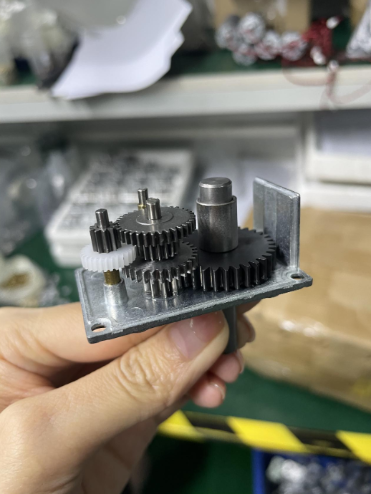

Podstawową zasadą działaniaSilnik z przekładnią mikroredukcyjnąpolega na zmniejszeniu prędkości i zwiększeniu momentu obrotowego poprzez przekładnię zębatą. Silniki mikroredukcyjneużywać przekładni par przekładni na wszystkich poziomach, aby osiągnąć cel zmniejszenia prędkości. Na przykład mały bieg napędzający duży bieg może osiągnąć pewien efekt redukcji. Dzięki wielostopniowej strukturze prędkość można znacznie zmniejszyć. Ta zasada działania pozwala silnikom mikroredukcyjnym odgrywać ważną rolę w zastosowaniach wymagających niskiej prędkości i wysokiego momentu obrotowego.

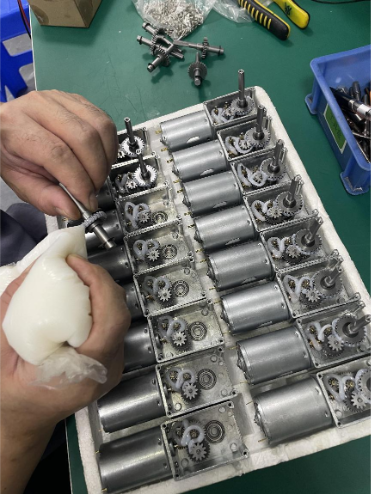

Zastosowanie przekładni wmotoreduktory mikroznajduje odzwierciedlenie głównie w ich strukturze i funkcji. Silnik redukcyjny mikroprzekładnijestnapędzany mikrosilnikiemzamknięte urządzenie redukcyjne do przekładni, które jest zwykle montowane i dostarczane przez profesjonalnego producenta silników redukcyjnych. Ta kombinacja może nie tylko zmniejszyć prędkość i zwiększyć moment obrotowy, ale także charakteryzuje się niskim zużyciem energii, doskonałą wydajnością, niewielkimi wibracjami i niskim poziomem hałasu. Zasada konstrukcyjna reduktora obejmuje kombinację koła słonecznego i przekładni planetarnej, która osiąga wyższy współczynnik redukcji dzięki wielostopniowej przekładni zębatej, aby spełnić potrzeby robocze różnych urządzeń mechanicznych

Obszary zastosowań silników mikroredukcyjnych są bardzo szerokie. Stosowane głównie w małych, lekkich maszynach przemysłowych, sprzęcie automatyki, sprzęcie gospodarstwa domowego i innych dziedzinach. Na przykład w lekkich maszynach przemysłowych w przemyśle opakowaniowym, spożywczym, tekstylnym i kosmetycznym,silniki z mikroprzekładniamimoże poprawić wydajność pracy. W urządzeniach automatyki, zwłaszcza liniach produkcyjnych,motoreduktory mikroodgrywają ważną rolę, dostosowując swoją prędkość do potrzeb użytkownika. Ponadto w urządzeniach gospodarstwa domowego, takich jak maszyny do mleka sojowego, sokowirówki, lodówki i pralki, silniki mikroredukcyjne zapewniają stabilną wydajność i działanie

Wykonywanie i pomiary w produkcji mikro MIM

Koło zębate to element urządzenia przekładniowego, który przenosi siłę obrotową na inną przekładnię lub urządzenie, a także jest elementem maszyny zapewniającym wysoką dokładność pozycjonowania. W ostatnich latach wyprodukowano zaawansowane procesy mikroprodukcji i mikro przekładnie wykonane z metali i zaawansowanej ceramiki [1].Motoreduktory mikroplanetarnezostały również wykonane z niklowo-żelaznych (Ni-Fe) i masowych szkieł metalicznych na bazie niklu, odpowiednio za pomocą litografii rentgenowskiej i osadzania elektrolitycznego (bezpośrednie-LIG) [2] i formowania wtryskowego [3]. /

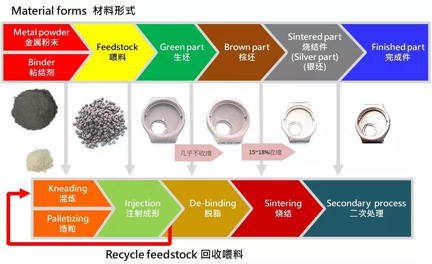

Istnieje jednak zapotrzebowanie na mikronizowane przekładnie wykonane z trwałych materiałów ogólnego przeznaczenia, służące miniaturyzacji i poprawie niezawodności różnych produktów. W zakresie produkcji celem jest osiągnięcie wysokiej efektywności ekonomicznej w celu zaspokojenia potrzeb przemysłowych. Formowanie wtryskowe mikrometali w proszku (μ MIM) jest przydatne do wytwarzania części o mikrowymiarach i mikrostrukturze [4-5], ale pomiar dokładności mikroprzekładni wytwarzanych za pomocą μ MIM okazał się trudny. /

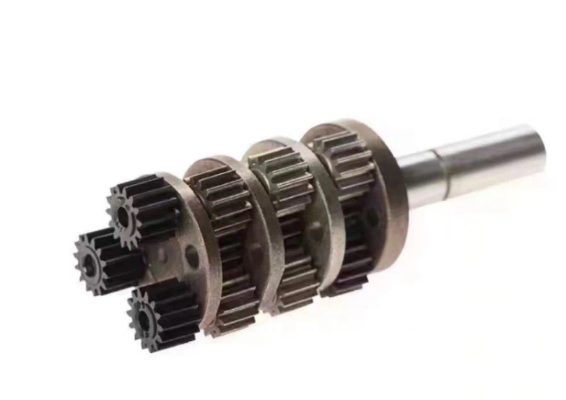

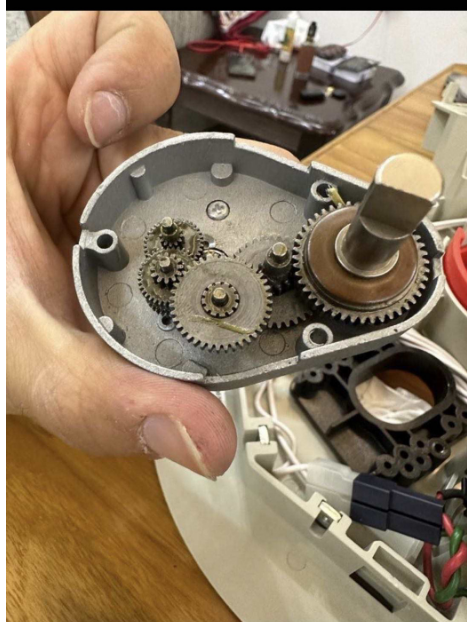

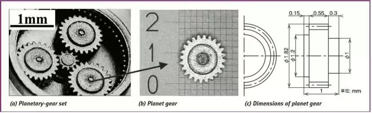

A przekładnia mikroplanetarnawykonany ze stali nierdzewnej 17-4PH został wyprodukowany przez μ MIM w ramach projektu Osaka. Jakość ultrakompaktowej przekładni planetarnej oceniono poprzez pomiar zmian wymiarów zębów koła zębatego za pomocą cyfrowej analizy obrazu. Theprzekładnia mikroplanetarnazłożony z trzech typów kół zębatych wytwarzanych w procesie μ MIM pokazano na rysunku 1. W pracy dokonano oceny dokładności przekładni planetarnej o wymiarach pokazanych na rysunku 1(c). Specyfikację przekładni planetarnej (w wersji spiekanej) przedstawiono w tabeli 1. /

Rysunek 1. Przekładnia mikroplanetarna wyprodukowana przez μ MIM. (A). Zestaw przekładni planetarnej; (B) . Przekładnia planetarna; (C). Wymiary przekładni planetarnej /

Tabela 1. Specyfikacja przekładni planetarnej (w postaci spiekanej). Materiałami użytymi do produkcji ultrakompaktowych przekładni były stal nierdzewna 17-4PH rozpylana wodą proszek (D50=2μm) i spoiwa na bazie poliacetylu. Zawartość proszku w surowcu wynosiła 60% obj. Surowiec formowano wtryskowo przy użyciu wysokoobrotowej wtryskarki (FANUC Ltd., S-2000i 50A). Surowe wypraski rozwiązano w temperaturze 600°C przez dwie godziny w atmosferze azotu i spiekano w temperaturze 1150°C przez dwie godziny w atmosferze argonu. Spiekane części poddano także utwardzaniu wydzieleniowemu w temperaturze 480°C przez jedną godzinę. /

Dokładność przekładni o konwencjonalnych rozmiarach ocenia się zazwyczaj za pomocą testu zazębienia przekładni głównej lub profilometrii kontaktowej. Jednakże w przypadku przekładni kompaktowych trudno jest wykonać przekładnię główną i zmierzyć jej kształt metodą kontaktową. Dlatego też uważa się, że bezkontaktowa technika pomiaru kształtu wykorzystująca zaawansowane instrumenty, takie jak laserowy czujnik przemieszczenia i cyfrowa analiza obrazu, jest przydatna w ocenie dokładności ultrakompaktowych przekładni. /

Czas publikacji: 14 października 2024 r