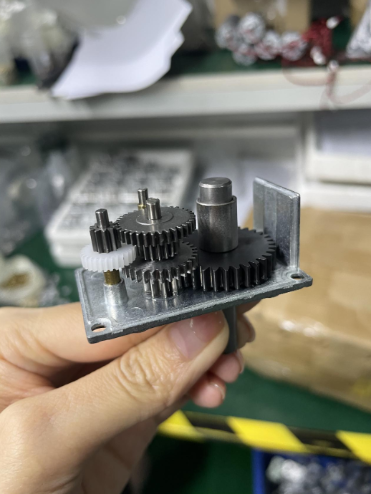

A fő működési elve amikro redukciós motora sebesség csökkentése és a nyomaték növelése a fogaskerekes sebességváltón keresztül. Mikro redukciós motoroka sebességcsökkentés céljának elérése érdekében minden szinten használja a fogaskerékpárok átvitelét. Például egy kis fogaskerék, amely nagy sebességfokozatot hajt, bizonyos redukciós hatást érhet el. A többlépcsős szerkezet révén a sebesség nagymértékben csökkenthető. Ez a működési elv lehetővé teszi, hogy a mikroredukciós motorok fontos szerepet töltsenek be az alacsony fordulatszámot és nagy nyomatékot igénylő alkalmazásokban.

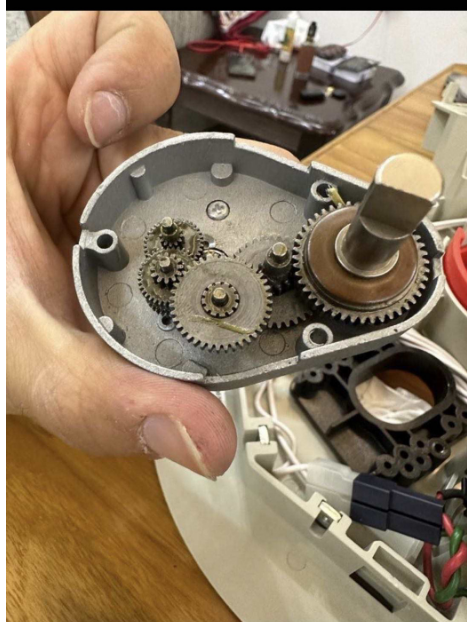

A fogaskerekek alkalmazásamikro hajtóműves motorokfőként szerkezetükben és funkciójukban tükröződik. Mikro hajtóműves redukciós motoraz amikro motorral hajtottzárt sebességváltó-csökkentő eszköz, amelyet általában professzionális redukciós motorgyártó szerel össze és szállít. Ez a kombináció nemcsak a fordulatszámot és a nyomatékot csökkenti, hanem az alacsony energiafogyasztás, a kiváló teljesítmény, a kis vibráció és az alacsony zaj jellemzői is. A fogaskerekes reduktor szerkezeti elve magában foglalja a naphajtómű és a bolygókerekes hajtómű kombinációját, amely nagyobb csökkentési arányt ér el a többfokozatú hajtóművel, hogy megfeleljen a különféle mechanikus berendezések működési igényeinek

A mikroredukciós motorok alkalmazási területei igen szélesek. Főleg kis könnyűipari gépekben, automatizálási berendezésekben, háztartási gépekben és más területeken használják. Például a csomagoló-, élelmiszer-, textil- és kozmetikai ipar könnyűipari gépeiben,mikro hajtóműves motorokjavíthatja a munka hatékonyságát. Az automatizálási berendezésekben, különösen a gyártósorokon,mikro hajtóműves motorokfontos szerepet játszanak azáltal, hogy sebességüket a felhasználói igényekhez igazítják. Ezenkívül a háztartási készülékekben, például szójatej gépekben, gyümölcscentrifugákban, hűtőszekrényekben és mosógépekben a mikroredukciós motorok stabil teljesítményt és működést biztosítanak.

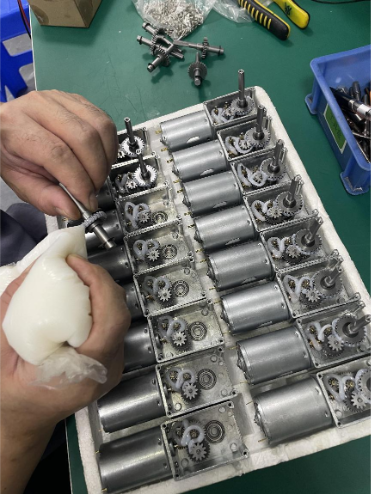

Gyártás és mérés a mikro MIM gyártásban

A fogaskerék egy olyan alkatrész az erőátviteli eszközön belül, amely a forgási erőt egy másik fogaskerékre vagy eszközre továbbítja, és egyben gépelem is a nagy pontosságú pozicionáláshoz. Az elmúlt években néhány fejlett mikrogyártási eljárást és mikroméretű fémből és néhány fejlett kerámiából készült fogaskereket gyártottak [1].Mikrobolygó hajtóműves motoroknikkel-vas (Ni-Fe) és nikkel alapú ömlesztett fémüvegekből is készültek röntgensugaras litográfiával és elektro-leválasztással (direkt-LIG) [2], illetve fröccsöntéssel [3]. /

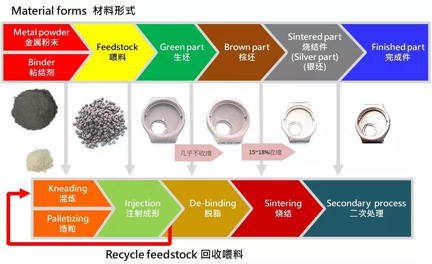

Van azonban igény az általános célú, tartós anyagokból készült mikronizált fogaskerekekre, amelyek a miniatürizálást és a különböző termékek megbízhatóságának javítását szolgálják. Gyártási szempontból a cél a magas gazdasági hatékonyság elérése az ipari igények kielégítésére. A mikrofémporos fröccsöntés (μ MIM) hasznos mikroméretű és mikrostrukturált alkatrészek előállítására [4-5], de a μ MIM által gyártott mikrofogaskerekek pontosságának mérése nehéznek bizonyult. /

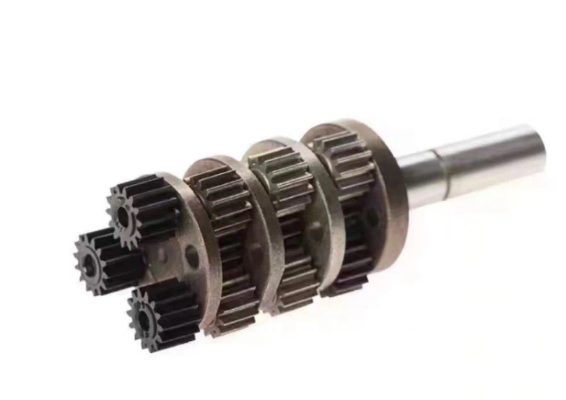

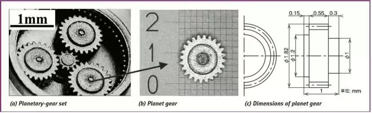

A mikrobolygó fogaskerék17-4PH rozsdamentes acélból készült a μ MIM az oszakai projekt részeként. Az ultrakompakt bolygókerekes hajtómű minőségét a fogaskerekek fogainak méretváltozásának digitális képelemzéssel történő mérésével értékelték. Amikrobolygó fogaskerékháromféle μ MIM eljárással gyártott fogaskerekekből áll az 1. ábra. Ebben a tanulmányban az 1(c) ábrán látható méretekkel rendelkező bolygókerekes hajtómű pontosságát értékelték. A bolygókerekes hajtómű specifikációja (szinterezett állapotban) az 1. táblázatban látható. /

1. ábra: μ MIM által gyártott mikrobolygóhajtómű. (a). Bolygóhajtómű-készlet; (b) . Bolygó felszerelés; (c). Bolygóhajtómű méretei /

1. táblázat: Bolygókerekek specifikációja (szinterezettként). Az ultrakompakt hajtóművek gyártásához rozsdamentes acél 17-4PH vízporlasztott por (D50=2μm) és poliacetil alapú kötőanyagok voltak. A nyersanyag porterhelése 60 térfogat% volt. A nyersanyagot nagy sebességű fröccsöntő géppel (FANUC Ltd., S-2000i 50A) fröccsöntöttük. A zöld tömörítményeket 600 ºC-on két órán át nitrogénatmoszférában lekötöttük, majd 1150 ºC-on két órán át argon alatt szintereztük. A szinterezett részeket 480°C-on egy órán keresztül öregedéssel is megkeményítettük. /

A hagyományos méretű fogaskerekek pontosságát általában a fő fogaskerekes kapcsolási teszttel vagy kontaktprofilometriával értékelik. A kompakt fogaskerekek esetében azonban nehézkes a mesterfogaskerekek gyártása és a forma érintkezéssel történő mérése. Ezért az ultrakompakt fogaskerekek pontosságának értékelésében hasznosnak tekinthető az érintésmentes alakmérési technika, amely fejlett műszereket, például lézeres elmozdulásérzékelőt és digitális képelemzést használ. /

Feladás időpontja: 2024.10.14