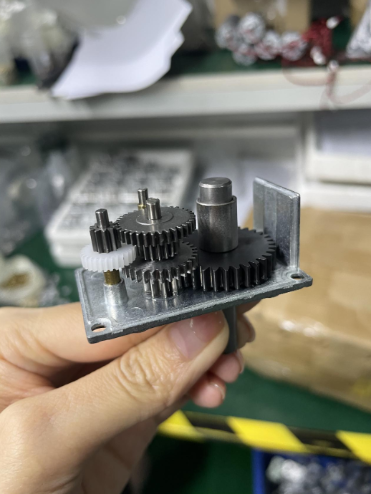

O principio básico de funcionamento domotor de engrenaxes microredutoresé reducir a velocidade e aumentar o par mediante a transmisión de engrenaxes. Micromotores de reduciónutilizar a transmisión de pares de engrenaxes a todos os niveis para acadar o propósito de reducir a velocidade. Por exemplo, unha engrenaxe pequena que conduce unha engrenaxe grande pode conseguir un certo efecto de redución. A través dunha estrutura de varias etapas, a velocidade pódese reducir moito. Este principio de funcionamento permite que os micromotores de redución desempeñen un papel importante en aplicacións que requiren baixa velocidade e alto par.

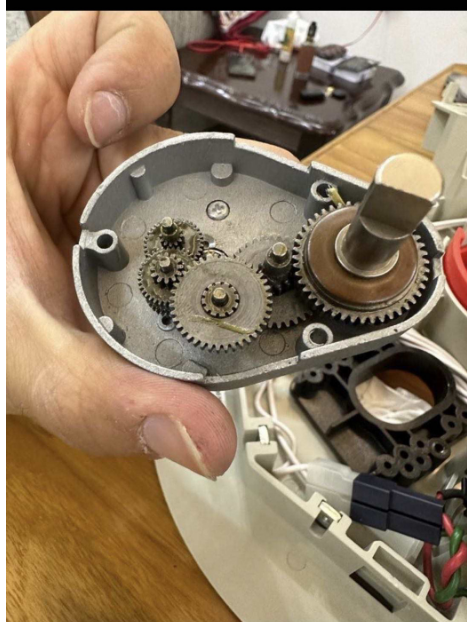

A aplicación de engrenaxes enmicromotorreductoresreflíctese principalmente na súa estrutura e función. Micro motor reductor de engrenaxesé unaccionado por micromotordispositivo de redución de transmisión pechado, que normalmente é montado e subministrado por un fabricante profesional de motores de redución. Esta combinación non só pode reducir a velocidade e aumentar o par, senón que tamén ten as características de baixo consumo de enerxía, rendemento superior, pequenas vibracións e baixo ruído. O principio estrutural do reductor de engrenaxes inclúe a combinación de engrenaxe solar e engrenaxe planetaria, que consegue unha maior relación de redución mediante a transmisión de engrenaxes de varias etapas para satisfacer as necesidades de traballo de varios equipos mecánicos

Os campos de aplicación dos micromotores de redución son moi amplos. Úsase principalmente en pequenas máquinas industriais lixeiras, equipos de automatización, electrodomésticos e outros campos. Por exemplo, en maquinaria industrial lixeira nas industrias de envases, alimentos, téxtiles e cosméticos,motores microreductorespode mellorar a eficiencia do traballo. En equipos de automatización, especialmente nas liñas de produción,micromotorreductoresdesempeñan un papel importante axustando a súa velocidade segundo as necesidades dos usuarios. Ademais, en aplicacións de electrodomésticos, como máquinas de leite de soia, espremedoras, frigoríficos e lavadoras, os motores de microredución proporcionan un rendemento e un funcionamento estables.

Realización e medición en fabricación de micro MIM

Unha roda dentada é un compoñente dentro dun dispositivo de transmisión que transmite forza de xiro a outra engrenaxe ou dispositivo e tamén é un elemento da máquina para un posicionamento de alta precisión. Nos últimos anos fabricáronse algúns procesos de microfabricación avanzados e engrenaxes de tamaño micro feitos de metais e algunhas cerámicas avanzadas [1].Motorreductores microplanetariostamén se fixeron a partir de cristais metálicos a granel de níquel-ferro (Ni-Fe) e a base de níquel mediante litografía de raios X e electrodeposición (LIG directa) [2] e moldeo por inxección [3], respectivamente. /

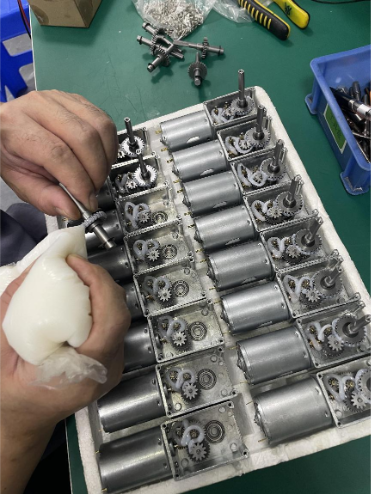

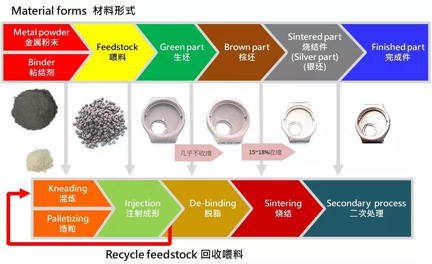

Non obstante, hai demanda de engrenaxes micronizadas feitas de materiais duradeiros de propósito xeral para a miniaturización e a mellora da fiabilidade de varios produtos. En termos de manufactura o obxectivo é acadar unha alta eficiencia económica para satisfacer a necesidade industrial. O moldeado por inxección de micropo de metal (μ MIM) é útil para producir pezas de tamaño micro e microestructuradas [4-5], pero medir a precisión dos microengrenaxes fabricados por μ MIM resultou difícil. /

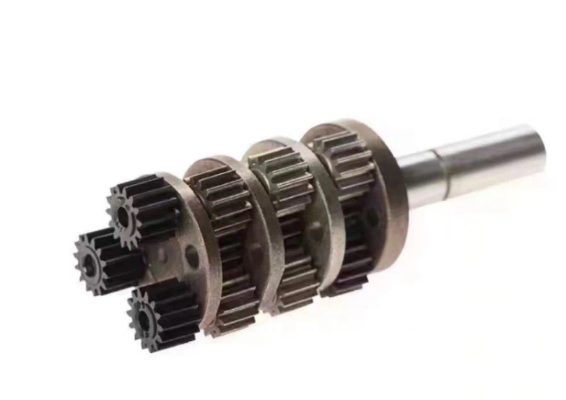

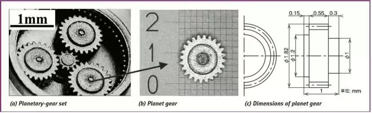

A engrenaxe microplanetariafeito de aceiro inoxidable 17-4PH foi fabricado por μ MIM como parte do proxecto de Osaka. A calidade da engrenaxe planetaria ultracompacto avaliouse medindo a variación das dimensións dos dentes da engrenaxe con análise de imaxe dixital. Oengrenaxe microplanetariacomposto por tres tipos de rodas dentadas fabricadas polo proceso μ MIM móstrase na Figura 1. Neste estudo, avaliouse a precisión da engrenaxe planetaria coas dimensións mostradas na Figura 1 (c). A especificación do engranaje planetario (como sinterizado) móstrase na táboa 1. /

Figura 1. Micro-engrenaxe planetaria fabricada por μ MIM. (a). conxunto de engrenaxes planetarias; (b). Engrenaxe planetaria; (c). Dimensións do planeta /

Táboa 1. Especificación do planeta (como sinterizado). Os materiais utilizados para a produción dos engrenaxes ultracompactos foron aceiro inoxidable 17-4PH en po atomizado con auga (D50=2μm) e aglutinantes a base de poliacetilo. A carga de po da materia prima foi do 60% en volume. A materia prima foi moldeada por inxección mediante unha máquina de moldeo por inxección de alta velocidade (FANUC Ltd., S-2000i 50A). Os compactos verdes desligáronse a 600ºC durante dúas horas en atmosfera de nitróxeno e sinterizáronse a 1150ºC durante dúas horas baixo argón. As pezas sinterizadas tamén foron endurecidas por envellecemento a 480ºC durante unha hora. /

A precisión das engrenaxes de tamaño convencional avalíase xeralmente mediante unha proba de engranaxe principal ou unha perfilometría de contacto. Non obstante, no caso de engrenaxes compactas é difícil fabricar a engrenaxe principal e medir a forma por contacto. Polo tanto, unha técnica de medición de forma sen contacto que utilice instrumentos avanzados como a detección de desprazamento láser e a análise de imaxe dixital considérase útil para avaliar a precisión das engrenaxes ultracompactas. /

Hora de publicación: 14-Oct-2024