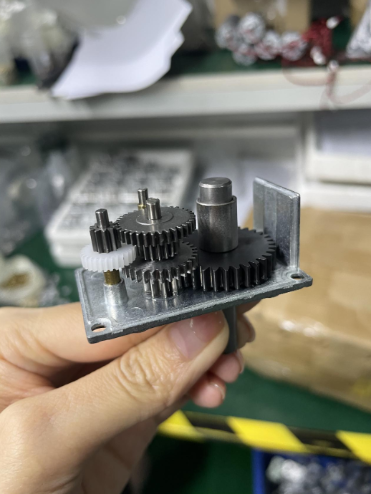

Oinarrizko lan-printzipioamikroerredukzio motorraengranaje transmisioaren bidez abiadura murriztea eta momentua handitzea da. .Mikroerredukzio-motorrakengranaje-pareen transmisioa erabili maila guztietan abiadura murrizteko helburua lortzeko. Adibidez, engranaje txiki batek engranaje handi bat gidatzen duen murrizketa efektu jakin bat lor dezake. Etapa anitzeko egitura baten bidez, abiadura asko murriztu daiteke. Funtzionamendu-printzipio honi esker, mikroerredukzio-motorrek zeregin garrantzitsua dute abiadura baxua eta momentu handia behar duten aplikazioetan.

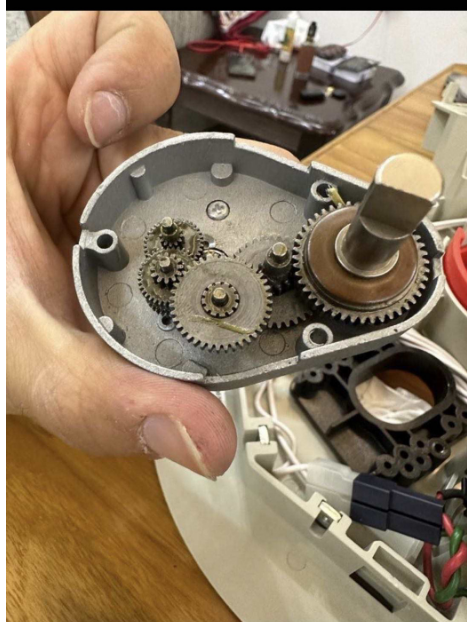

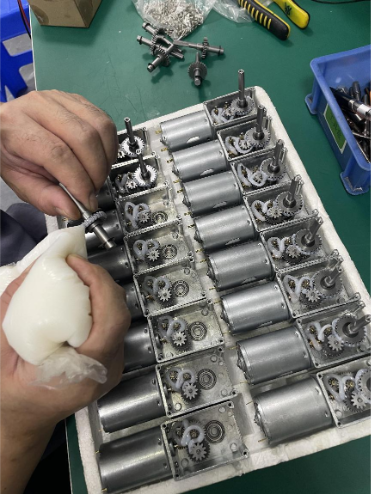

Engranajeen aplikazioamikro engranaje motorrakbatez ere beren egituran eta funtzioan islatzen da. .Mikro engranaje murrizteko motorrabat damikromotorrek bultzatutatransmisioa murrizteko gailu itxia, normalean murrizteko motor fabrikatzaile profesional batek muntatu eta hornitzen duena. Konbinazio honek abiadura murriztea eta momentua handitzeaz gain, energia-kontsumo baxua, errendimendu handiagoa, bibrazio txikia eta zarata txikia ditu. Engranaje-erreduktorearen egitura-printzipioak eguzki-engranajea eta engranaje planetarioa konbinatzen ditu, eta horrek murrizketa-erlazio handiagoa lortzen du etapa anitzeko engranajeen transmisioaren bidez, hainbat ekipamendu mekanikoren lan-beharrei erantzuteko.

Mikro-erredukzio-motorren aplikazio-eremuak oso zabalak dira. Batez ere industria arineko makineria txikietan, automatizazio-ekipoetan, etxetresna elektrikoetan eta beste esparru batzuetan erabiltzen da. Adibidez, ontzigintza, elikagaien, ehungintza eta kosmetikako industriako makineria arinean,mikroengranaje motorraklanaren eraginkortasuna hobetu dezake. Automatizazio-ekipoetan, batez ere ekoizpen-lerroetan,mikro engranaje motorrakrol garrantzitsua jokatzen dute haien abiadura erabiltzaileen beharren arabera egokituz. Horrez gain, etxetresna elektrikoen aplikazioetan, hala nola soja-esne-makinetan, zuku-sorgailuetan, hozkailuetan eta garbigailuetan, mikroerredukzio-motorrek errendimendu eta funtzionamendu egonkorra eskaintzen dute.

Mikro MIM fabrikazioan egitea eta neurtzea

Engranaje-gurpila transmisio-gailu baten barruko osagai bat da, biraketa-indarra beste engranaje edo gailu batera transmititzen duena eta zehaztasun handiko kokapenerako makina-elementua ere bada. Azken urteotan mikro-fabrikazio-prozesu aurreratu batzuk eta metalez eta zeramika aurreratu batzuekin egindako mikro-tamainako engranajeak fabrikatu dira [1].Engranaje motor mikroplanetarioakhalaber, nikel-burdinazko (Ni-Fe) eta nikel-oinarritutako ontziraturiko metalezko beiraz egin dira, X izpien litografia eta elektro-deposizioaren (LIG zuzena) [2] eta injekzio-moldeaketa [3], hurrenez hurren. /

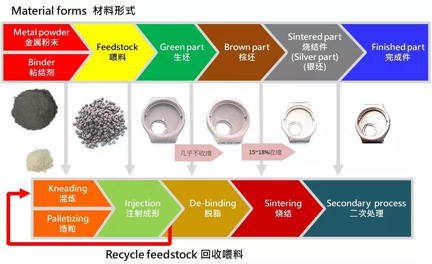

Hala ere, erabilera orokorreko material iraunkorrez egindako engranaje mikronizatuen eskaera dago hainbat produkturen miniaturizazioa eta fidagarritasuna hobetzeko. Fabrikazio aldetik, industria beharra asetzeko eraginkortasun ekonomiko handia lortzea da helburua. Mikro metal hauts injekzioa moldatzea (μ MIM) erabilgarria da mikrotamainako eta mikroegituratutako piezak ekoizteko [4-5], baina μ MIM-ek fabrikatutako mikro-engranajeen zehaztasuna neurtzea zaila izan da. /

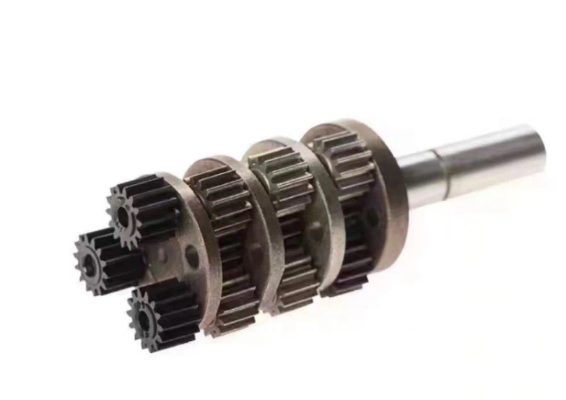

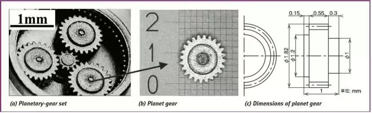

A engranaje mikroplanetarioa17-4PH altzairu herdoilgaitzez egina μ MIM-ek fabrikatu zuen Osaka proiektuaren barruan. Planetaren engranaje ultra-trinkoaren kalitatea engranaje-hortzen dimentsioen aldakuntza neurtuz ebaluatu zen, irudi digitalaren analisiarekin. Theengranaje mikroplanetarioaμ MIM prozesuaren bidez fabrikatutako hiru engranaje motaz osatuta dago 1. irudian. Azterketa honetan, 1(c) irudian ageri diren dimentsioekin planeta-engranajearen zehaztasuna ebaluatu da. Planetaren engranajearen zehaztapena (sinterizatu gisa) 1. taulan ageri da. /

1. Irudia. μ MIM-ek fabrikatutako mikroplaneta-engranajeak. (a). Engranaje planetarioen multzoa; (b) . Planeten engranajea; (c). Planetaren engranajearen neurriak /

1. Taula. Engranaje planetarioaren zehaztapena (sinterizatu gisa). Engranaje ultra-tripak ekoizteko erabilitako materialak altzairu herdoilgaitzezko 17-4PH ur-atomizatutako hautsa (D50=2μm) eta poliazetilo oinarritutako aglutinatzaileak izan dira. Lehengaiaren hauts-karga %60 bolumenekoa izan zen. Lehengaia injekzio bidez moldatu zen, abiadura handiko injekzio-makina bat erabiliz (FANUC Ltd., S-2000i 50A). Konpaktu berdeak 600ºC-tan deslotu ziren bi orduz nitrogeno atmosferan, eta 1150ºC-tan sinterizatu ziren bi orduz argonpean. Pieza sinterizatuak ere zahartuz gogortu ziren 480ºC-tan ordubetez. /

Tamaina konbentzionaleko engranajeen zehaztasuna, oro har, engranaje maisuaren sareko proba edo kontaktu profilometria bidez ebaluatzen da. Dena den, engranaje trinkoen kasuan zaila da engranaje nagusia fabrikatzea eta forma kontaktuaren bidez neurtzea. Beraz, ukipenik gabeko forma neurtzeko teknika tresna aurreratuak erabiliz, hala nola laser-desplazamenduaren sentsazioa eta irudi digitalaren analisia baliagarria da engranaje ultratrinkoen zehaztasuna ebaluatzeko. /

Argitalpenaren ordua: 2024-10-14