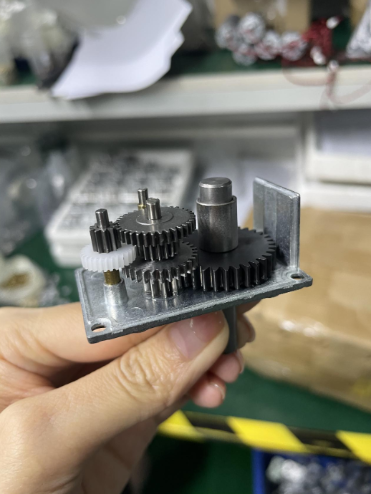

Das Kernarbeitsprinzip derMikro-Untersetzungsgetriebemotorbesteht darin, die Geschwindigkeit zu reduzieren und das Drehmoment durch Zahnradübertragung zu erhöhen. Mikro-UntersetzungsmotorenVerwenden Sie die Übertragung von Zahnradpaaren auf allen Ebenen, um den Zweck der Geschwindigkeitsreduzierung zu erreichen. Beispielsweise kann ein kleiner Gang, der einen großen Gang antreibt, einen gewissen Untersetzungseffekt erzielen. Durch einen mehrstufigen Aufbau kann die Geschwindigkeit stark reduziert werden. Aufgrund dieses Funktionsprinzips können Mikrountersetzungsmotoren eine wichtige Rolle bei Anwendungen spielen, die niedrige Drehzahlen und hohes Drehmoment erfordern.

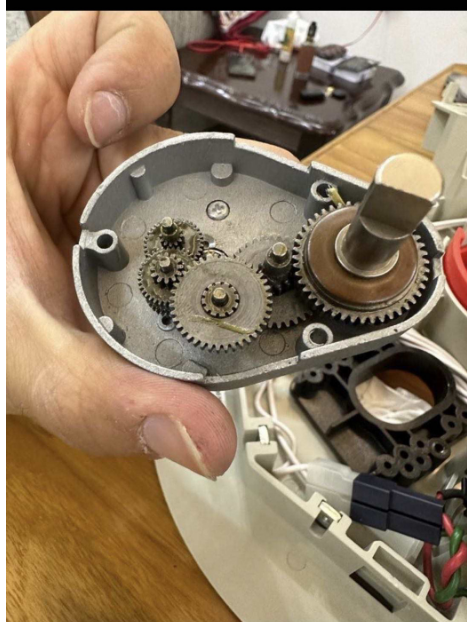

Die Anwendung von Zahnrädern inMikrogetriebemotorenspiegelt sich vor allem in ihrer Struktur und Funktion wider. Mikro-Untersetzungsmotorist einmikromotorisch angetriebenUntersetzungsgetriebe mit geschlossenem Getriebe, das normalerweise von einem professionellen Hersteller von Untersetzungsmotoren zusammengebaut und geliefert wird. Diese Kombination kann nicht nur die Drehzahl reduzieren und das Drehmoment erhöhen, sondern zeichnet sich auch durch geringen Energieverbrauch, überlegene Leistung, geringe Vibration und geringe Geräuschentwicklung aus. Das Strukturprinzip des Untersetzungsgetriebes umfasst die Kombination von Sonnenrad und Planetengetriebe, wodurch durch ein mehrstufiges Getriebe ein höheres Untersetzungsverhältnis erreicht wird, um den Arbeitsanforderungen verschiedener mechanischer Geräte gerecht zu werden

Die Einsatzgebiete von Mikroreduktionsmotoren sind sehr breit gefächert. Wird hauptsächlich in kleinen leichten Industriemaschinen, Automatisierungsgeräten, Haushaltsgeräten und anderen Bereichen eingesetzt. Beispielsweise in leichten Industriemaschinen in der Verpackungs-, Lebensmittel-, Textil- und Kosmetikindustrie,Mikrogetriebemotorenkann die Arbeitseffizienz verbessern. In Automatisierungsanlagen, insbesondere Produktionslinien,Mikrogetriebemotorenspielen eine wichtige Rolle, indem sie ihre Geschwindigkeit an die Benutzerbedürfnisse anpassen. Darüber hinaus sorgen Mikrountersetzungsmotoren in Haushaltsgeräten wie Sojamilchmaschinen, Entsaftern, Kühlschränken und Waschmaschinen für eine stabile Leistung und einen stabilen Betrieb

Erstellen und Messen in der Mikro-MIM-Fertigung

Ein Zahnrad ist eine Komponente innerhalb einer Übertragungsvorrichtung, die Rotationskraft auf ein anderes Zahnrad oder Gerät überträgt, und ist außerdem ein Maschinenelement für eine hochpräzise Positionierung. In den letzten Jahren wurden einige fortschrittliche Mikrofertigungsverfahren und Mikrozahnräder aus Metallen und einigen Hochleistungskeramiken hergestellt [1].Mikroplanetengetriebemotorenwurden auch aus Nickel-Eisen- (Ni-Fe) und Nickel-basierten Massenmetallgläsern durch Röntgenlithographie und Elektroabscheidung (Direct-LIG) [2] bzw. Spritzguss [3] hergestellt. /

Es besteht jedoch Bedarf an mikronisierten Zahnrädern aus langlebigen Allzweckmaterialien zur Miniaturisierung und Verbesserung der Zuverlässigkeit verschiedener Produkte. Im Hinblick auf die Produktion besteht das Ziel darin, eine hohe Wirtschaftlichkeit zu erreichen, um den industriellen Bedarf zu decken. Das Mikrometallpulverspritzgießen (μ MIM) eignet sich für die Herstellung mikrogroßer und mikrostrukturierter Teile [4-5], die Messung der Genauigkeit von Mikrozahnrädern, die mit μ MIM hergestellt werden, hat sich jedoch als schwierig erwiesen. /

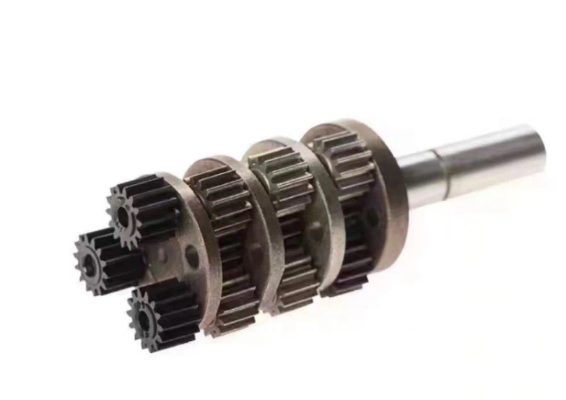

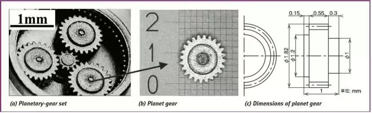

A Mikroplanetengetriebeaus 17-4PH-Edelstahl wurde von μ MIM im Rahmen des Osaka-Projekts hergestellt. Die Qualität des ultrakompakten Planetengetriebes wurde durch Messung der Abweichungen in den Abmessungen der Zahnradzähne mittels digitaler Bildanalyse bewertet. DerMikroplanetengetriebeDie Zusammensetzung besteht aus drei Arten von Zahnrädern, die im μ-MIM-Verfahren hergestellt wurden, und ist in Abbildung 1 dargestellt. In dieser Studie wurde die Genauigkeit des Planetengetriebes mit den in Abbildung 1(c) gezeigten Abmessungen bewertet. Die Spezifikation des Planetenrads (im gesinterten Zustand) ist in Tabelle 1 aufgeführt. /

Abbildung 1. Mikroplanetengetriebe hergestellt von μ MIM. (A). Planetengetriebe; (B) . Planetengetriebe; (C). Abmessungen Planetengetriebe /

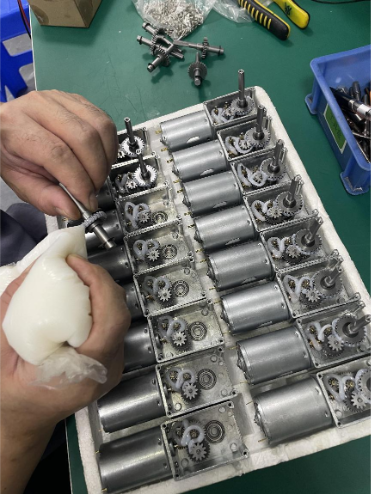

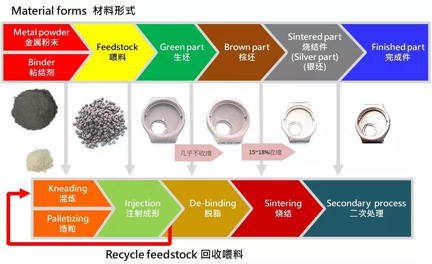

Tabelle 1. Spezifikation des Planetenrads (im gesinterten Zustand). Die zur Herstellung der ultrakompakten Zahnräder verwendeten Materialien waren wasserzerstäubtes Edelstahlpulver 17-4PH (D50 = 2 μm) und Bindemittel auf Polyacetylbasis. Die Pulverbeladung des Einsatzmaterials betrug 60 Vol.-%. Das Ausgangsmaterial wurde mit einer Hochgeschwindigkeits-Spritzgussmaschine (FANUC Ltd., S-2000i 50A) spritzgegossen. Die Grünlinge wurden bei 600 °C zwei Stunden lang in einer Stickstoffatmosphäre entbindert und bei 1150 °C zwei Stunden lang unter Argon gesintert. Die Sinterteile wurden außerdem eine Stunde lang bei 480 °C ausgelagert. /

Die Genauigkeit von Zahnrädern herkömmlicher Größe wird im Allgemeinen durch einen Lehrzahnradeingriffstest oder eine Kontaktprofilometrie bewertet. Allerdings ist es bei kompakten Zahnrädern schwierig, das Lehrzahnrad herzustellen und die Form durch Kontakt zu messen. Daher wird eine berührungslose Formmesstechnik mit fortschrittlichen Instrumenten wie Laser-Wegmessung und digitaler Bildanalyse als nützlich für die Bewertung der Genauigkeit ultrakompakter Zahnräder angesehen. /

Zeitpunkt der Veröffentlichung: 14. Okt. 2024