Det centrale arbejdsprincip imikro reduktion gearmotorer at reducere hastigheden og øge drejningsmomentet gennem geartransmission. Mikroreduktionsmotorerbrug transmissionen af gearpar på alle niveauer for at opnå formålet med hastighedsreduktion. For eksempel kan et lille gear, der driver et stort gear, opnå en vis reduktionseffekt. Gennem en flertrinsstruktur kan hastigheden reduceres kraftigt. Dette arbejdsprincip gør det muligt for mikroreduktionsmotorer at spille en vigtig rolle i applikationer, der kræver lav hastighed og højt drejningsmoment.

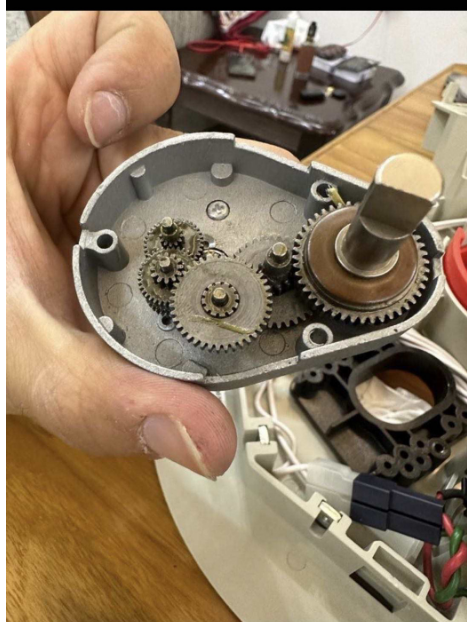

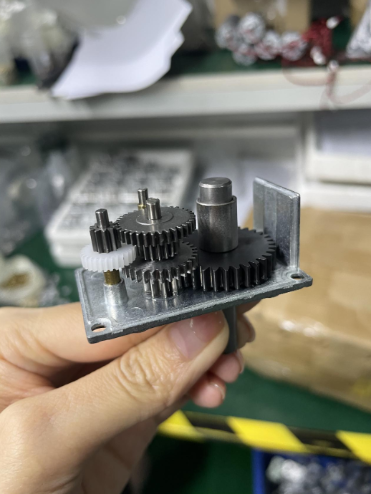

Anvendelsen af gear imikro gearmotorerafspejles hovedsageligt i deres struktur og funktion. Mikrogear reduktionsmotorer enmikro motordrevetlukket transmissionsreduktionsanordning, som normalt samles og leveres af en professionel reduktionsmotorproducent. Denne kombination kan ikke kun reducere hastigheden og øge drejningsmomentet, men har også karakteristika for lavt energiforbrug, overlegen ydeevne, lille vibration og lav støj. Det strukturelle princip for gearreduktionen inkluderer kombinationen af solgear og planetgear, som opnår et højere reduktionsforhold gennem flertrins geartransmission for at imødekomme arbejdsbehovene for forskelligt mekanisk udstyr

Anvendelsesområderne for mikroreduktionsmotorer er meget brede. Anvendes hovedsageligt i små letindustrielle maskiner, automationsudstyr, husholdningsapparater og andre områder. For eksempel i lette industrimaskiner i emballage-, fødevare-, tekstil- og kosmetikindustrien,mikrogearmotorerkan forbedre arbejdseffektiviteten. I automationsudstyr, især produktionslinjer,mikro gearmotorerspiller en vigtig rolle ved at tilpasse deres hastighed efter brugernes behov. Derudover giver mikroreduktionsmotorer stabil ydeevne og drift i husholdningsapparater såsom sojamælksmaskiner, juicere, køleskabe og vaskemaskiner

Fremstilling og måling i mikro MIM-fremstilling

Et tandhjul er en komponent i en transmissionsenhed, der overfører rotationskraft til et andet gear eller en anden enhed og er også et maskinelement til positionering med høj nøjagtighed. I de senere år er der blevet fremstillet nogle avancerede mikrofremstillingsprocesser og tandhjul i mikrostørrelse lavet af metaller og noget avanceret keramik [1].Mikroplanetariske gearmotorerer også blevet fremstillet af nikkel-jernholdige (Ni-Fe) og nikkel-baserede bulk metalliske glas ved henholdsvis røntgenlitografi og elektroaflejring (direct-LIG) [2] og sprøjtestøbning [3]. /

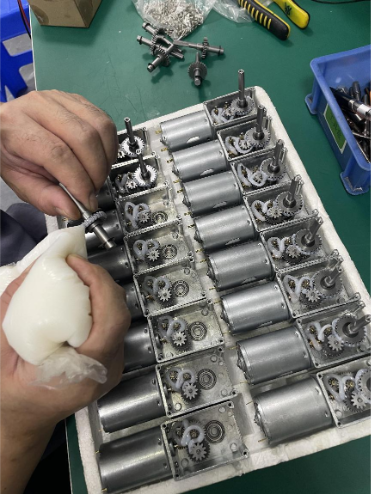

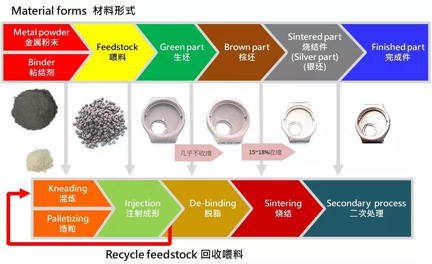

Der er dog efterspørgsel efter mikroniserede gear lavet af holdbare materialer til generelle formål til miniaturisering og forbedring af pålideligheden af forskellige produkter. I produktionsmæssig henseende er målet at opnå en høj økonomisk effektivitet for at tilfredsstille industrielle behov. Mikrometalpulversprøjtestøbning (μ MIM) er nyttig til fremstilling af mikro-størrelse og mikrostrukturerede dele [4-5], men det har vist sig vanskeligt at måle nøjagtigheden af mikrogear fremstillet af μ MIM. /

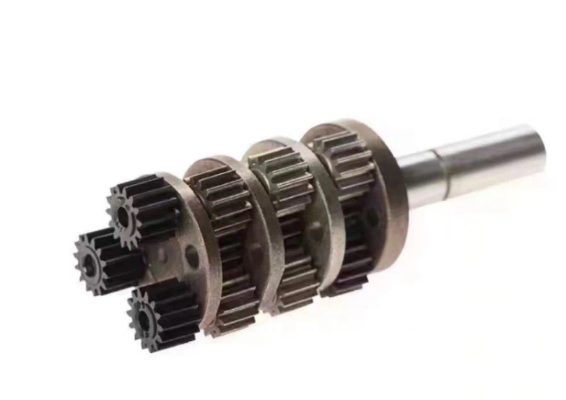

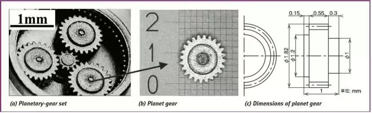

A mikro-planetarisk gearlavet af 17-4PH rustfrit stål blev fremstillet af μ MIM som en del af Osaka-projektet. Kvaliteten af det ultrakompakte planetgear blev evalueret ved at måle variationen i dimensioner af tandhjulets tænder med digital billedanalyse. Demikro-planetarisk gearsammensat af tre typer tandhjul fremstillet ved μ MIM-processen er vist i figur 1. I denne undersøgelse blev nøjagtigheden af planetgearet med dimensioner vist i figur 1(c) evalueret. Specifikationen af planetgearet (som sintret) er vist i tabel 1. /

Figur 1. Mikroplanetgear fremstillet af μ MIM. (en). Planetgear sæt; (b). Planet gear; (c). Dimensioner på planetgear /

Tabel 1. Specifikation af planetgear (som sintret). Materialerne, der blev brugt til at fremstille de ultrakompakte tandhjul, var rustfrit stål 17-4PH vandforstøvet pulver (D50=2μm) og polyacetylbaserede bindemidler. Pulverbelastningen af råmaterialet var 60 vol%. Råmaterialet blev sprøjtestøbt ved anvendelse af en højhastighedssprøjtestøbemaskine (FANUC Ltd., S-2000i 50A). De grønne presser blev afbundet ved 600ºC i to timer i en nitrogenatmosfære og sintret ved 1150ºC i to timer under argon. De sintrede dele blev også ældningshærdet ved 480ºC i en time. /

Nøjagtigheden af tandhjul i konventionel størrelse vurderes generelt ved mastergears indgrebstest eller kontaktprofilometri. I tilfælde af kompakte gear er det imidlertid vanskeligt at fremstille hovedgearet og at måle formen ved kontakt. Derfor anses en berøringsfri formmålingsteknik, der anvender avancerede instrumenter såsom laserforskydningsføling og digital billedanalyse, at være nyttig til at evaluere nøjagtigheden af ultrakompakte gear. /

Indlægstid: 14. oktober 2024