Основният принцип на работа намотор с микроредукторе да се намали скоростта и да се увеличи въртящият момент чрез зъбно предаване. Микроредукторни двигателиизползвайте предаването на зъбни двойки на всички нива, за да постигнете целта за намаляване на скоростта. Например, малка предавка, задвижваща голяма предавка, може да постигне определен ефект на намаляване. Чрез многостепенна структура скоростта може да бъде значително намалена. Този принцип на работа позволява на микроредукторите да играят важна роля в приложения, изискващи ниска скорост и висок въртящ момент.

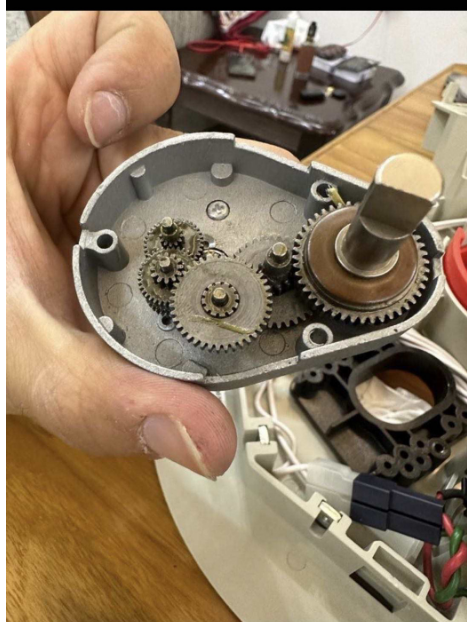

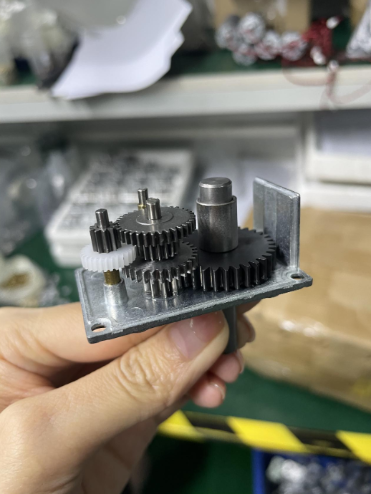

Приложението на зъбни колела вмикроредукторни моторисе отразява главно в тяхната структура и функция. Микро мотор-редукторе азадвижван от микромоторзатворено редукторно устройство, което обикновено се сглобява и доставя от професионален производител на редукторни двигатели. Тази комбинация може не само да намали скоростта и да увеличи въртящия момент, но също така има характеристиките на ниска консумация на енергия, превъзходна производителност, ниски вибрации и нисък шум. Структурният принцип на зъбния редуктор включва комбинацията от слънчево и планетарно зъбно колело, което постига по-високо съотношение на редукция чрез многостепенно предаване на зъбни колела, за да отговори на работните нужди на различни механични съоръжения

Областите на приложение на микроредукторните двигатели са много широки. Използва се главно в малки леки индустриални машини, оборудване за автоматизация, домакински уреди и други области. Например в леки промишлени машини в опаковъчната, хранителната, текстилната и козметичната промишленост,микроредукторни двигателиможе да подобри ефективността на работата. В оборудването за автоматизация, особено производствените линии,микроредукторни моторииграят важна роля, като регулират скоростта си според нуждите на потребителя. В допълнение, в приложения за домашни уреди, като машини за соево мляко, сокоизстисквачки, хладилници и перални, микромоторите за намаляване осигуряват стабилна производителност и работа

Изработка и измерване в микро MIM производство

Зъбното колело е компонент в трансмисионно устройство, който предава сила на въртене към друго зъбно колело или устройство и също е машинен елемент за високоточно позициониране. През последните години бяха произведени някои усъвършенствани процеси на микропроизводство и зъбни колела с микро размери, изработени от метали и някои усъвършенствани керамики [1].Микропланетарни мотор-редукторисъщо са направени от никел-железни (Ni-Fe) и никелови насипни метални стъкла чрез рентгенова литография и електроотлагане (директно LIG) [2] и леене под налягане [3], съответно. /

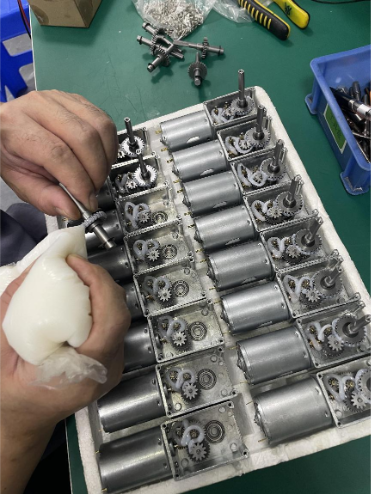

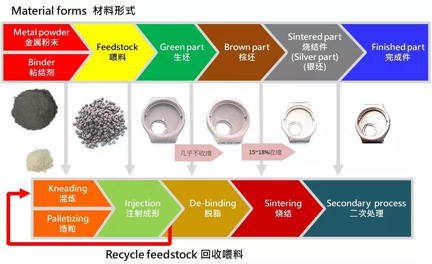

Въпреки това има търсене на микронизирани зъбни колела, изработени от трайни материали с общо предназначение за миниатюризация и подобряване на надеждността на различни продукти. По отношение на производството целта е да се постигне висока икономическа ефективност за задоволяване на промишлени нужди. Шприцоването на микрометален прах (μ MIM) е полезно за производство на микроразмерни и микроструктурирани части [4-5], но измерването на точността на микрозъбните колела, произведени от μ MIM, се оказа трудно. /

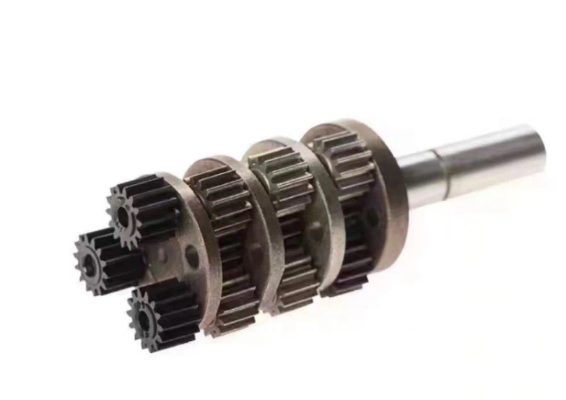

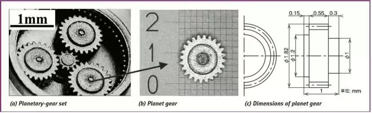

A микропланетарна предавкаизработен от неръждаема стомана 17-4PH е произведен от μ MIM като част от проекта в Осака. Качеството на ултракомпактното планетарно зъбно колело беше оценено чрез измерване на вариациите в размерите на зъбите на зъбното колело с анализ на цифрово изображение. Theмикропланетарна предавкасъставен от три типа зъбни колела, произведени чрез μ MIM процес, е показано на фигура 1. В това изследване беше оценена точността на планетарното зъбно колело с размери, показани на фигура 1(c). Спецификацията на планетарната предавка (като синтерована) е показана в таблица 1. /

Фигура 1. Микропланетарна предавка, произведена от μ MIM. (а). Планетарно-зъбен комплект; (б) . Планетарна предавка; (в). Размери на планетарно зъбно колело /

Таблица 1. Спецификация на планетарно зъбно колело (като синтеровано). Материалите, използвани за производството на ултракомпактните зъбни колела, са прах от неръждаема стомана 17-4PH, пулверизиран с вода (D50=2μm) и свързващи вещества на основата на полиацетил. Зареждането с прах на суровината беше 60 об.%. Изходната суровина беше шприцована с помощта на високоскоростна машина за шприцване (FANUC Ltd., S-2000i 50A). Зелените пресовани материали бяха развързани при 600ºC за два часа в азотна атмосфера и синтеровани при 1150ºC за два часа под аргон. Спечените части също бяха втвърдени при стареене при 480ºC за един час. /

Точността на зъбните колела с конвенционален размер обикновено се оценява чрез тест за зацепване на главни зъбни колела или контактна профилометрия. Въпреки това, в случай на компактни зъбни колела е трудно да се произведе главната предавка и да се измери формата чрез контакт. Следователно безконтактна техника за измерване на формата, използваща усъвършенствани инструменти като лазерно отчитане на изместване и анализ на цифрово изображение, се считат за полезни при оценката на точността на ултракомпактните зъбни колела. /

Време на публикуване: 14 октомври 2024 г